前ページからの続きです。

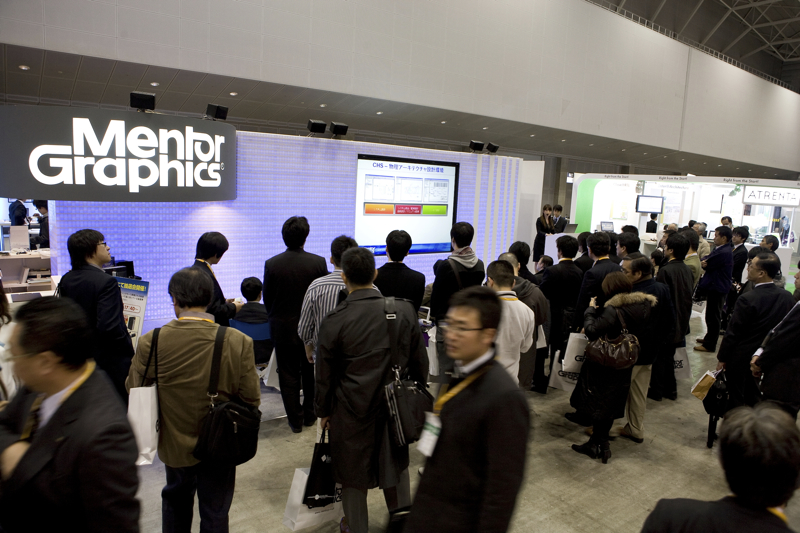

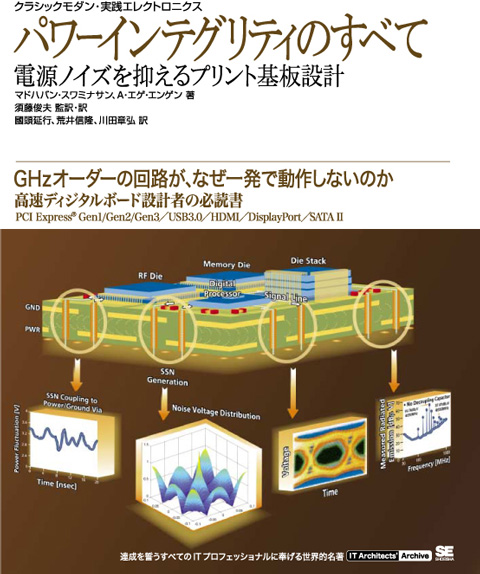

実は、昨年このEDSフェアに参加したおり、メンターグラフィックスジャパン様が、プリント基板向けに開発したPIソリューションツール、「Hyperlynx PI」を発表され、その発表の際に担当者の方と名刺交換をし、その時に、「パワーインテグリティのすべて」を翻訳中であることをお話しし、翻訳が出来たらまたお会いしましょう、というお話しになっておりました。

正直、私のような中小零細の個人事業主と会っていただけるか不安でしたが、昨年名刺交換した方と事前にメールでアポイントを取ことができ、大変ありがたく思いました。

さて、お約束の14時にメンターグラフィックス様のブースにお邪魔したのですが、上記の写真のような混雑で、担当者を捜すのが容易ではなく、結構ウロウロしてました。でも、やっと合うことができ、今回翻訳した「パワーインテグリティのすべて」をお渡しできました。

本をお渡しした後、担当者の方とお話しをしたのですが、ちょっと意外な事実が分かりました。

1.日本でのお客様は、パワーインテグリティ(以下PI)ソリューションツールへの関心はそれなりにあるが、意図しない売れ方をしている。

2.PI解析はプリント基板設計前に行って、ある程度PIを確保を確保した上でプリント基板のアートワーク設計に入ると、想定していたが、多くのお客様が、「PIの不具合によるノイズは、シミュレータでは予見できるはずがない。だから、プリント基板設計が出来上がった後でないと解析不可能である」という見解をもっており、我々としては戸惑ってる。

とのお話しでした。特に、「ノイズはシミュレータでは予見できない」という認識には、とてもびっくりさせられました。

個人的には、EMI(不要輻射ノイズ)の問題は、SIやPIが確保されていないからこそ問題になると思っています。従って、SIやPIのソリューションを使って、電磁界解析を行えば、かなり高い確率で予見可能なはずです。

純粋に「ノイズ」と言われるのは、いわゆる「熱雑音によるランダムノイズ」のみで、他は何か理由があって「信号源」が発生し、そこから出る電波を「不要輻射ノイズ」と呼んでいるに過ぎません。この不要な「信号源」を予め予見できるらな、これに越したことはありません。

これは、ジッタにも言えることで、ジッタの中で、原因があって発生するジッタを「デタミニスティック・ジッタ(Deterministic Jitter)と呼びます。これは何らかの原因があって発生するジッタで、この発生原因を取り除けば、トータルなジッタは減り、熱雑音によるランダムジッタに限りなく近づいて行きます。

プリント基板設計が済んで、部品実装まで終わった段階でPI解析をしても、不要輻射ノイズ「信号源」が特定できるだけで、手の打ちようがないと思います。もし作成された基板が多数の層構成を持っていたならば、手を打つといよりも新規設計とほとんど変わらないことになり、一回目の試作の意味がありません。

このことによって、製品の投入時期にもズレが生じ、下手をすると大変な損失を生む可能性を秘めています。

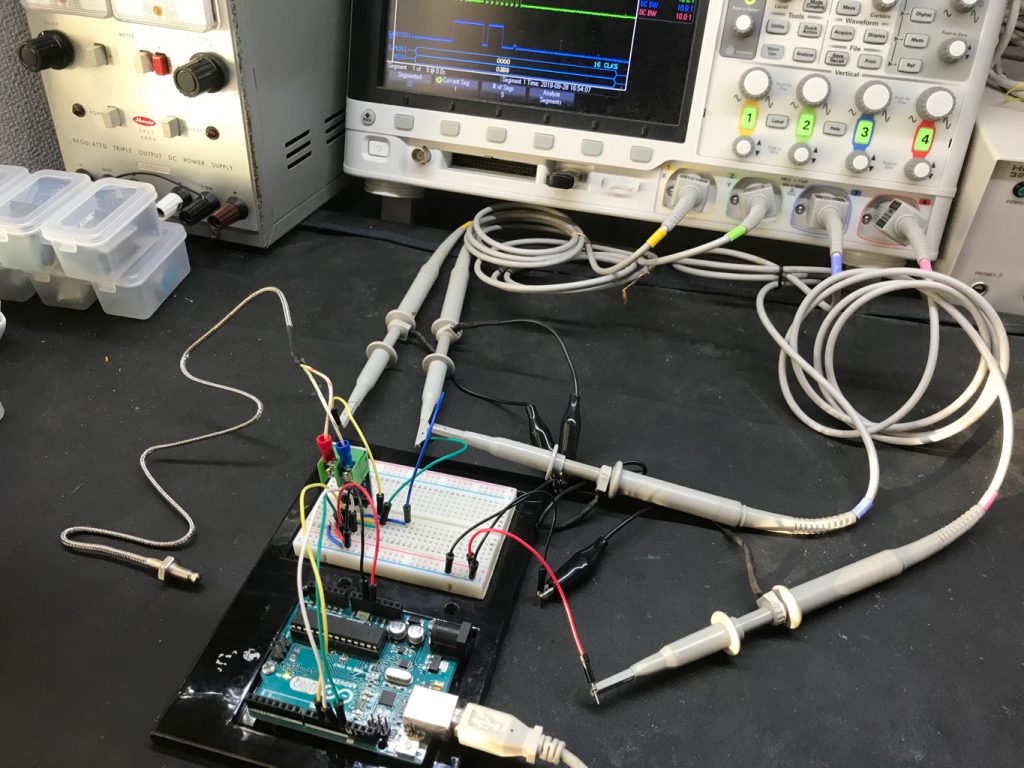

この話を聞いて、デバッグ・ラボとして何ができるか考えてみたのですが、EDAベンダーさんは、おそらく計測機器をお持ちでないであろうから、デバッグ・ラボが使える測定器を使って、PIソリューションツールと同じ結果が実測でも得られるよ、というのを証明するのが良いのかな、と思い始めました。

PDNの各種パラメータの測定法は、ざっくりですが「パワーインテグリティのすべて」に記載があります。この方法を使って、EDAベンダーさんが設計したプリント基板のPDNパラメータと、そのデータを元にデバッグ・ラボがその基板を作成し、PDNパラメータを測定した上で、EMIも問題がないことを証明する、というのが良さそうです。

暫く時間がかかるかもしれませんが(2月中旬から4月始めまでちょっと別のことで急がしいので・・・)、こういった具体例があると、お客様もハッピーになれるし、EDAベンダーさんもハッピー、そして私もハッピーになれます。すこし考えてみましょう。

あと、メンターグラフィックス様のブースで気になったのは、PCBソリューションツールである、「PADS Suite」。

現在、PCB設計は外注さんに頼んでいますが、もしかしたらこの手のツールが必要になるかなぁ、とも思ってます。取りあえず「PADS Suite LS」だけ購入して、基板設計を行い、お金が儲かったら、ESまで上げればSI解析も可能だし、Hyperlynx PIとの連携も可能ですね。

一応「低価格」を謳ってますが、どこまで低価格なのか、ちょっと分からなくてびくびくしてます(^^;)

次ページに続きます。

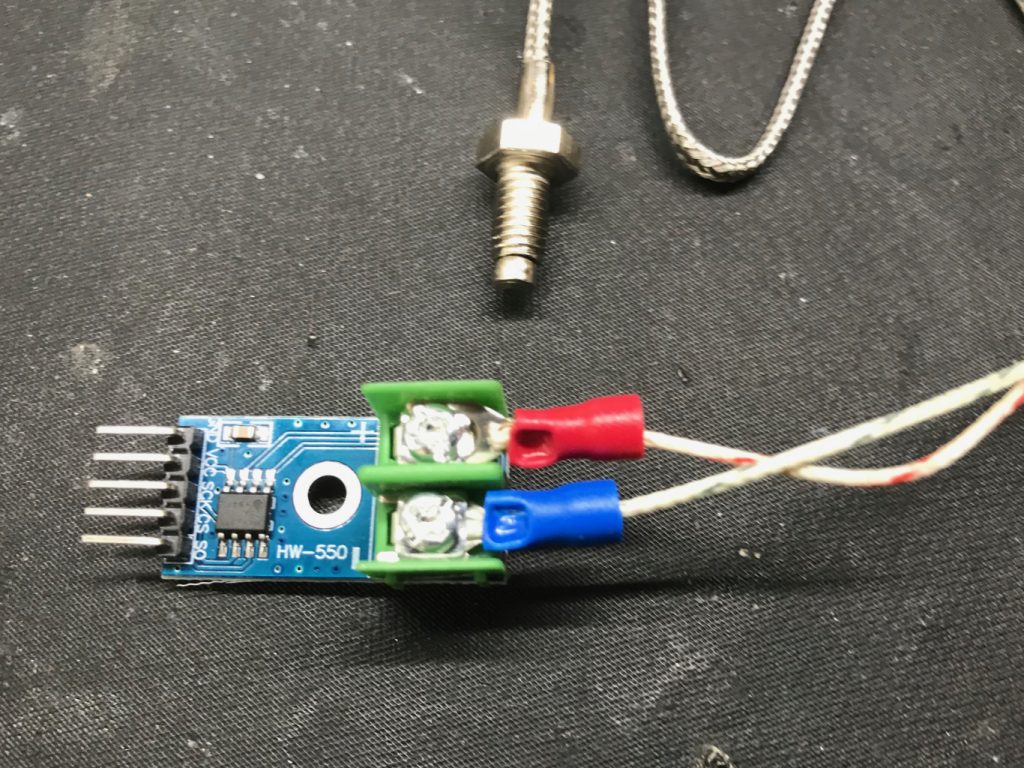

写真2 測定の様子

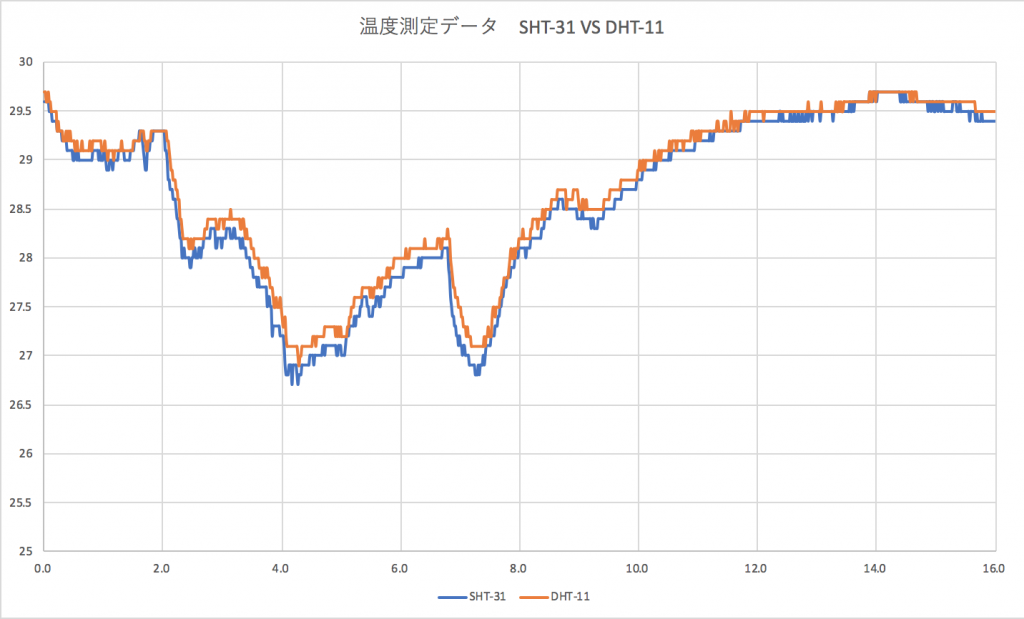

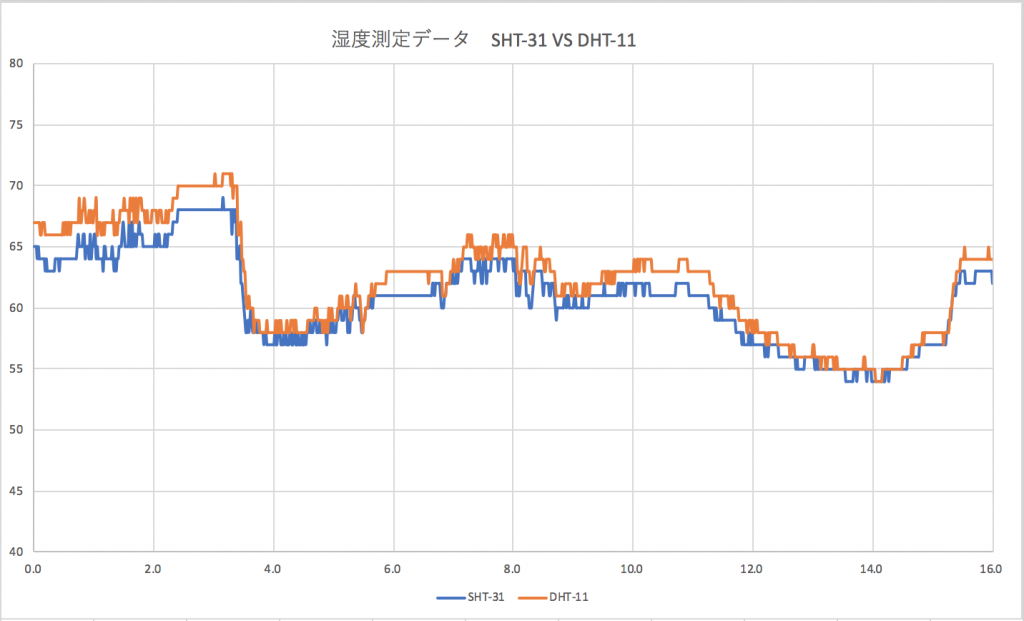

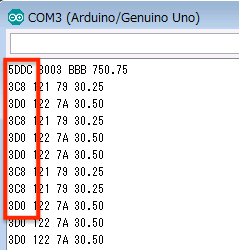

写真2 測定の様子 図1 1回目はあり得ないデータが取得されている。2回目以降は問題ない。

図1 1回目はあり得ないデータが取得されている。2回目以降は問題ない。